古河機械金属の歩み

技術と精神を受け継ぐ

日本の歴史とともに発展してきた

古河機械金属の歩みをご紹介いたします。

古河機械金属の歴史

明治

当社の歴史は、1875(明治8)年に創業者古河市兵衛が着手した銅山経営にルーツがあり、日本の近代化とともに歩んできたといえます。明治中期以降は銅山の経営が事業の中心になっていきます。海外から導入したさく岩機をはじめとする鉱山機械によって技術革新に努め、足尾銅山を産出量で国内一の銅山に躍進させました。その発展の過程では、多くの古河グループ企業が生み出されています。

一方で、明治期は国策として銅山開発が優先され、その結果、明治後期に渡良瀬川流域で有名な足尾公害問題が表面化しました。鉱業停止の危機といえる状況になりましたが、当社はこれを機会に当時の先端技術を積極的に取り入れ、公害問題解決に努めました。足尾銅山は日本における環境対策の起点となり、その過程で開発された公害防止技術や副産物回収技術は、かけがえのない財産となって今に受け継がれています。

鉄道開通

当社の原点といえる足尾銅山。産業の発展途上にあった当時の日本において、銅山経営は基幹産業といえる存在でした。

取引所開業

創立

営業開始

憲法発布

公害事件

長距離電話

開通

ガソリン

エンジン

自動車完成

大正

明治末期の労働争議をきっかけに、大正初期は労働者の待遇が画期的に改善された時代です。事業面でも1914(大正3)年になると、それまで輸入さく岩機のメンテナンスで培った技術を応用して、国産さく岩機第1号である手持ち式のさく岩機を開発しました。これが当社のさく岩機事業のスタートです。同時期には銅山や炭鉱の排水設備のためのポンプの開発も始めます。

このころ、第一次世界大戦に伴う重工業の拡大で、国内では会社設立がブームとなります。1918(大正7)年には、現在の古河機械金属グループの前身となる古河鉱業株式会社が設立されました。足尾銅山で培った技術や製品、その精神は様々な事業へ受け継がれていきました。

ところが株式会社化した直後の1920(大正9)年3月、戦後反動による恐慌が日本経済を襲います。当社でも、採算性の悪い諸鉱山の閉山を余儀なくされました。

電車開通

世界大戦

(~1918年)

国産初のさく岩機は足尾で開発されました。輸入さく岩機は大きく使いづらかったため、日本人の体格に適した小型のさく岩機の開発が待たれていました。

恐慌

開始

昭和

世界恐慌をはじめとする深刻な経済状況の中、日本は諸外国との戦争への歩みをすすめました。戦時下では、軍需物資として産銅業や石炭業にも国の管理が強化され、大増産体勢をとることになりました。当社でも、事業の再編成や増資などによって設備投資を進めます。

終戦後、当社は日本経済の復興と歩みをともにして発展していきます。昭和30年代に入ると、エネルギー革命で石炭の需要は激減し、石油エネルギーにシフトしていきます。当社も1970(昭和45)年をもって石炭部門を廃止します。同じく輸入自由化のもと、増大する海外鉱石の圧力と鉱脈の枯渇などにより、1973(昭和48)年には足尾銅山を閉山します。これらにより、海外との競争を迫られていた金属部門は採掘から製錬に中心を移します。

それと同時に当社は機械・電子などの成長部門にも力を入れていくことになります。

長年の鉱山技術の蓄積に支えられたさく岩機、ポンプなどの製品を持つことは、当社の強みとなりました。また、1987(昭和62)年にはトラック搭載型クレーンで実績を持つユニックがM&Aで新たに仲間入りしました。経済発展のなか国内のインフラ開発は遅れ気味で、当社の製品群はそうした現場に広く受け入れられました。

一方で研究開発部門では銅の製錬工程で生じる副産物を有効活用する研究が続けられました。1962(昭和37)年に開発された高純度金属ヒ素は、半導体には欠かせない原料で、電子材料部門の主力製品に成長していきました。

(~1945年)

小山工場では、銅山で使用するポンプや鉱山機械などを製造。自社での使用にとどまらず、外販も行われました。

公布

高崎工場ではさく岩機が量産され、当社はさく岩機のトップメーカーとしての地位を固めます。

開始

(~1961年)

道路初開通

当時、一世を風靡したボウリングブーム。当社はボウリング設備の製造を行い、人びとに健康的な娯楽の場を提供しました。

銅鉱石の製錬段階で発生する副産物の一つであるヒ素。このころから、半導体の材料として注目されるようになりました。

完成

新幹線開通

ピック開催

景気

(~1970年)

高速道路

全線開通

月面着陸

開催

ホイールローダは海外にも多く輸出され、当社の名前を世界に広める役割を果たしました。

変動相場制

に移行

ショック

自動車電話

サービス

開始

普及率3割

を超える

道全面開通

道全面開通

(~1991年)

道全面開通

わが国で、車両搭載型クレーンの代名詞となっている「ユニック」。日本初の製品を開発した(株)ユニック(当時共栄開発(株))が当社傘下に入り、翌々年には古河ユニック(株)と改称されました。

ネル開通

開通

平成

1989(平成元)年、社名を古河機械金属株式会社に変更し新たなスタートを切ります。1990(平成2)年、好調を維持していた日本経済はバブル景気崩壊によってダメージを受け、企業を取り巻く経済環境は激変しました。厳しい環境下、企業は生き残るためにさらなる技術力の向上と海外へのグローバル展開を進めます。当社でも、この時期に事業の選択と集中を進め、機械部門の海外展開を加速させます。さく岩機の海外販売拠点やユニックの海外製造拠点など次々に立ち上げていきました。また一方で、素材関係では主力製品である高純度金属ヒ素などの設備増強を図っていきます。研究開発においては金属・電子・化学分野の研究部門を一元化し、技術の融合による新素材開発など研究体制の充実を進めていきました。

2005(平成17)年に、分社化によるグループ経営体制に移行、「古河機械金属グループ」として歩みを開始します。これにより個々の事業特性に即した迅速な意思決定、機動的な事業経営を可能とし、グループ全体の企業価値の最大化を図っています。

2015年(平成27)年には、今後予想される事業環境の変化に対応すべく、古河機械金属グループの「経営理念」「行動指針」、創業150周年を迎える2025年度に向けた古河機械金属グループの「2025 年ビジョン」を制定しました。

週休2日制

スタート

淡路大震災

量産

ハイ

ブリッド

自動車発売

タイ・ラヨーン県に設立されたユニック事業の関係会社で、車両搭載型クレーンなどを製造しています。

オランダ・ユトレヒト市に設立された開発機械事業の関係会社で、さく岩機などを販売しています。

同時多発

テロ事件

発生

普及率6割

を超える

ワールド

カップ

日韓

大会開催

中国・山東省泰安市に設立されたユニック事業の関係会社で、車両搭載型クレーン車などを製造・販売しています。

発効

中国・上海市に設立された開発機械事業の関係会社で、さく岩機などを販売しています。

PHSの

契約数

1億台突破

による

世界

同時不況

大震災

令和

2020(令和2)年、新型コロナウイルス感染症の世界的感染拡大という未曽有の事態が起き、日本国内においても緊急事態宣言の発令や外出自粛要請など大きな影響を受けました。

コロナ禍や脱炭素社会の到来など、社会の変容のスピードが増していくなかで、種々の課題に対応することは新たな市場が創出されることにもつながります。

古河機械金属グループは経営理念を具現化するために制定した「2025年ビジョン」の実現に向けた重要な方針として、「CSVの視点を織り込んだ『マーケティング経営』による古河ブランドの価値向上」を掲げています。今後も社会課題の解決に役立つインフラ整備、製品・技術・サービス等を提供することで「企業価値」を創造すると同時に、「社会インフラ整備」、「安全で環境に優しい豊かな社会の実現」という「社会価値」の創造に寄与し続けていきます。

2021(令和3)年には、東京地区において分散しているグループ本社機能を集約し、東京・大手町の「常盤橋タワー」に本社を移転しました。

ウイルス

感染拡大

ピック開催

時代の要請に応えて

多様に進化した技術

当社は銅山経営から得られた技術を、時代の要請に応えて、さまざまな分野に展開してきました。そうして生まれた技術や製品は、時代の変化に応じて、姿を少しすつ変えながら進化を続けています。

現在の古河機械金属グループを支えているのは、明治時代に当時の最先端機器を導入した先駆者たちの先見の明であり、旧来の技術に満足することなく、新しい技術・製品の開発を進めてきた技術者たちの探究心であるといっても過言ではありません。

現在、当社グループが製造・販売している製品の歴史をたどっていくと、そこには創業以来140年以上の歴史を持つ当社ならではの技術継承のストーリーを見ることができます。

低コスト、低公害の

画期的な自熔製錬法

銅山経営に必要な技術の一つに、銅鉱石から金属銅を取り出す製錬技術があります。明治以降に一般化した製錬法は、炉内部でコークスを燃焼させて銅鉱石を熔解する「熔鉱炉式製錬法」でした。

これに対して、フィンランドのオートクンプ社から技術を導入し、独自の改良を加えて完成させた画期的な製錬法が、「古河・オートクンプ式自熔製錬法」です。銅鉱石に含まれる硫黄と鉄の酸化熱を利用して熔かすため、燃料を必要としない操業が可能となり、製錬コストの大幅削減が実現しました。また、環境汚染の原因となる亜硫酸ガスが高度に回収できると同時に、効率的な硫酸の製造が可能となりました。第一号機は1962(昭和37)年に稼動を開始。この自熔製錬法は世界のトップレベルの製錬技術として高く評価されました。

安全運動の創始「安全専一」

当社グループ発展の礎を築いた足尾銅山は、日本における公害防止技術ならびに産業安全運動のはじまりの地です。1912年、銅の採掘と製錬技術の調査のために訪米した当社足尾鉱業所長の小田川全之は、アメリカの製鉄会社で提唱されていた「SAFETY FIRST」の考え方を持ち帰り、「安全専一」と翻訳しました。その後、足尾銅山坑内外に「安全専一」の標示板を掲示し、安全読本(作業心得)を発行・配布するなど、従業員に安全意識を根付かせ、所内の安全活動を推進しました。これが、日本の産業界における安全運動の創始と言われています。現在、工事現場や工場で標示されている「安全第一」の先進が「安全専一」であり、日本の産業安全運動にしっかりと受け継がれています。

高機能・高耐久性のポンプを生んだ

鉱山の排水処理技術

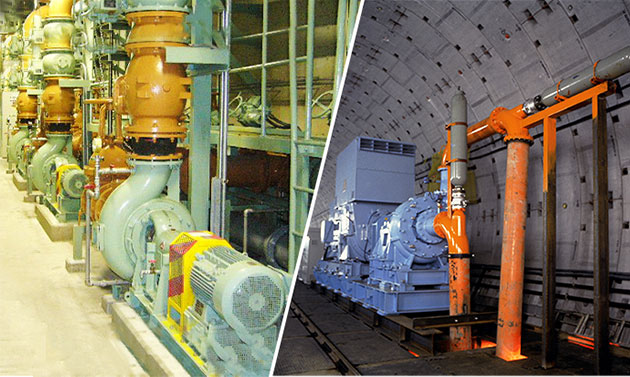

銅山をはじめとする鉱山や炭鉱では、排水設備の能力が作業の成果や効率を大きく左右します。当社では、足尾銅山において選鉱場から構外処理場にスラリー(石、泥、金属などの固形物が混在する水)を排出するために、社内向けのポンプ製造を大正時代より着手し、戦後は一般市場にも販売を開始しました。

当社のポンプの最大の特長は、銅山で培ったノウハウをもとに、過酷な水条件においても、耐久性に優れスムーズに送水できる点にあります。さまざまな用途のポンプを開発し、各種工場における排水処理や、下水処理場の汚泥輸送として使用されているほか、シールドトンネル工事の土砂輸送として、東京湾横断道路(アクアライン)、つくばエクスプレスの地下トンネル、トルコ・ボスポラス海峡横断トンネルなどで使用され、今ではさまざまな排水処理インフラに欠かせない存在となっています。

手持ち式さく岩機から

大型ドリル機械ヘ

創業当時は手掘りだった足尾銅山に、輸入さく岩機が導入されたのは1885(明治18)年のことでした。 やがて、輸入機械の修理や交換部品製造のために足尾に工場が建設されます。 そして1914(大正3)年、 日本人の体格にあった手持ち式さく岩機の国産化に成功。当社は、さく岩機のトップメーカーヘの道を歩みはじめます。

時代が進み、さく岩機の技術を活かし、山岳トンネル工事の火薬装填用の孔を掘削するトンネルドリルジャンボを開発。国内トンネル工事の大半で使用され、八甲田トンネルや青函トンネル、関越自動車道の関越トンネルなどに実績を残してきました。また、インフラ整備や露天掘り鉱山においても、火薬装填用の孔を下向きに掘削する袖圧クローラドリル、岩盤を破砕する袖圧ブレーカなど、さく岩機の技術を応用した製品が世界各地で活躍しています。

時代の要請に合わせて

進化を続ける「ユニック」

今や、車両搭載型クレーンの代名詞ともなっているユニックは、戦後復興期の1961(昭和36)年に誕生しました。「吊る・積む・運ぶ・作業する」が1台の車両で可能になることで、作業の効率アップに大きく貢献。その後も、吊り上げ能力のァップや長尺ブームによる作業エリアの拡大など、つねに時代の要請に合わせた製品開発を進めてきました。

2006年に販売を開始した低燃費・低騒音クレーン「U-canECOシリーズ(中型・大型トラック架装用クレーン)」は、従来の約半分のエンジン回転数で性能を発揮する「エコポンプ」の採用によって、大きなCO₂削減効果と経費削減効果を実現し、業界で初めて省エネ大賞(2007年度:省エネルギーセンター会長賞) を受賞しました。作業者にとって安心・安全で使いやすさを追求した製品開発を続けています。

製錬時に生じた副産物が

貴重な資源へと変身

銅鉱石を製錬する際には、濃硫酸や希少金属などの副産物が生成されます。こうした副産物は、当初は不要物として扱われていましたが、科学の発達とともに貴重な賓源として利用価値の高いことがわかってきました。当社は副産物 の一つであるヒ素に着目し、大正時代初期に国内随一の亜ヒ酸製造技術を確立しました。当時ヒ素はガラスや農薬などに利用されていましたが、その後、半導体材料として注目され、当社では1961(昭和36)年に高純度金属ヒ素の開発に着手しました。現在では99.999995%の高純度金属ヒ素の生産を可能にし、国内外においてトップシェアを確立しています。高純度金属ヒ素は、スマートフォンやタブレットなどの電子デバイスに欠かせないガリウムヒ素半導体の材料として用いられ、高度情報化社会の進展に貢献しています。

日本の歴史とともに発展してきた

古河機械金属をご紹介しています。